ステンレス箔ヒーター

について

火による加熱から

電気による加熱へ

50万年前に人類が火を手に入れて以来、加熱の主役は火であり、薪、化石燃料、バイオマスと様々な燃料を用いながら現在に至ります。

しかし電気の発明以降、電気による加熱が徐々に実用化され、家庭や産業界など様々な加熱の場面で、火から電気に置き換わってきました。

燃料を燃やすことで熱を生む火に比べ、電気ヒーターは、どこでも、誰でも、安全に、そしてクリーンに加熱出来るからです。

電気による加熱は、抵抗加熱、誘導加熱、誘電加熱、遠赤外線加熱、アークプラズマ加熱、ヒートポンプ加熱など様々な方式が登場しています。

なかでも導体に電気を流して発熱させる抵抗加熱は原理・構造が大変シンプルで古くから利用され、現在でも数多くの用途に用いられています。

導体(発熱体)の素材には電気抵抗値の大きいニクロム線が多く用いられ、電熱線の代名詞となっています。

ニクロム線のウィークポイント

導体の電気抵抗値(R)は、導体の長さ(L)に比例し、導体の断面積(A)に反比例します。

先述した通りニクロム線は電気抵抗値の大きい素材ですが、それでも電気ヒーターとして機能する抵抗値を得るためには、できるだけ断面積を小さく(線を細く)またはできるだけ長くする必要がありますが、線を細くするのは断線のリスクがあるため限界があります。

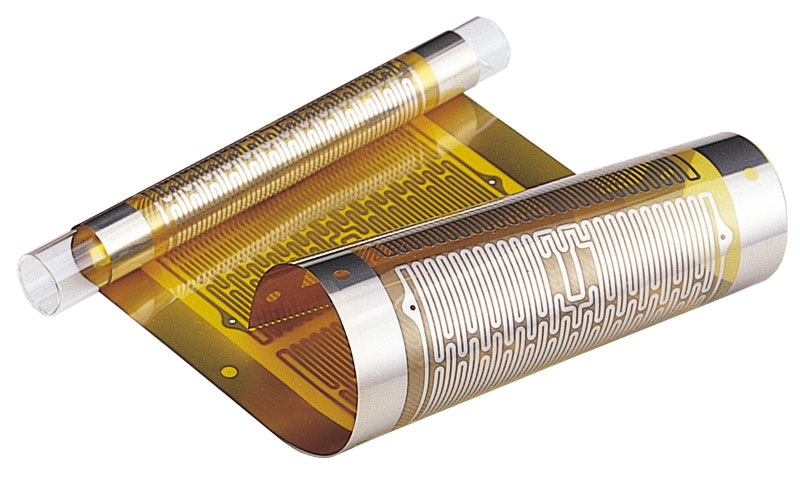

そこで必要な長さを効率よく機器内に収めるため、ニクロム線をコイル状に加工するのが一般的です。

さらにこのコイル状を維持したまま任意の位置に固定し、絶縁する距離を保つための支持材も必要です(右写真参照:ヘアドライヤーの例)。

近年の工業用加熱においては、温度精度・装置の小型化・耐久性・省電力化などの性能が高いレベルで求められ、ニクロム線では対応が難しいことも多くなっています。

- R = ρL / A

- 導体の電気抵抗値(R)は長さ(L)に比例し断面積(A)に反比例する(ρ:その素材の抵抗率)

ステンレス箔ヒーターの誕生

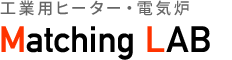

そこで進化した抵抗加熱の一つとして、超薄型の「ステンレス箔ヒーター」が誕生しました。

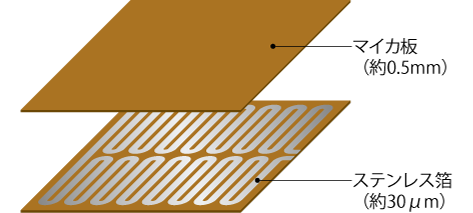

ニクロム線の代わりに発熱体となるステンレス箔は約30μmと非常に薄く断面積が小さいため、同じ抵抗値を得るための長さも短い上、非常に緻密なパターンに加工できるので、熱源をかなり小型化することができます。

ステンレス箔の両面に絶縁素材が貼付されるため、機器内部で絶縁のための空間を確保する必要もありません。

その薄さから形状自由度の高いフィルムヒーターの発熱体として最適で、機器の制約に対応した設計が容易なのも大きな特徴です。

またステンレスという素材はアルミニウムや銅に比べて電気抵抗が大きいため、より広範囲の抵抗値(温度範囲)・出力設定が可能です。

超薄型ですのでハンドリングがよく、省スペースでフレキシブル、熱均一性やレスポンスにも優れた今注目の工業用電気ヒーターです。

どうしてステンレス?

【アルミニウム・銅との物性比較】

ステンレスはアルミニウムや銅と比較して20倍以上の比抵抗を有しており、発熱させやすい素材です。また温度による比抵抗値の変化が少ないので

加熱出力をコントロールしやすいのも特徴です。

さらに溶融点もアルミニウムや銅より高く耐熱性に優れ、工業用電気ヒーターに適した素材と言えます。

| 比抵抗(20℃)(μΩcm) | 密度(g/cm3) | 熱伝導率(W/m・K) | 溶融点(℃) | |

|---|---|---|---|---|

| ステンレス(SUS304) | 72 | 8.03 | 16 | 1,399~1,454 |

| 純アルミニウム | 2.65 | 2.70 | 238 | 660 |

| 純銅 | 1.69 | 8.93 | 394 | 1,083 |

ステンレス箔の加工方法

ステンレス箔ヒーターの箔の厚さは、最も薄いもので30μmです(食品を入れる透明なポリ袋と同じくらいの厚さです)。

この薄いステンレス箔を、どうやって複雑な形状に加工するのでしょうか。

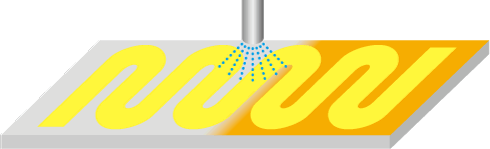

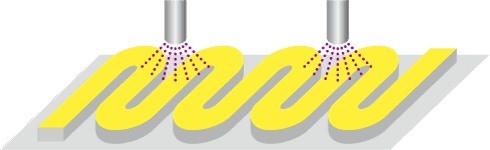

ステンレス箔の加工には、薬液で金属を腐食させる「エッチング」という方法が用いられます。ここでは、その工程を説明します。

フォトマスクの作成

透明なシートに加工したいパターンを反転して描き、フォトマスクを作成します。

パターン部分のみ光を透過するマスクとして機能します。

ステンレス箔の洗浄

加工するステンレス箔の表面を洗浄し、油分や異物を除去します。

感光剤(フォトレジスト)の貼り付け

感光剤(フォトレジスト)を箔の表面に貼り付けます。

パターンの焼き付け

フォトマスクを被せて、紫外線を照射します。透明部分は紫外線が透過し、感光剤を硬化させてパターンが転写されます。

カメラのフィルムに光像を照射する「露光」に例えられます。

感光剤の除去

硬化していな不要な感光剤を除去し、箔表面を露出させます。

露光されたフィルムを薬品処理して画像を浮かび上がらせる「現像」に例えられます。

エッチング処理

エッチング液を吹き付けて、露出した部分の箔を腐食させていきます。

感光剤に被覆されたパターン部分だけが残ります。

硬化感光剤の除去

表面の硬化感光剤を除去し、洗浄します。

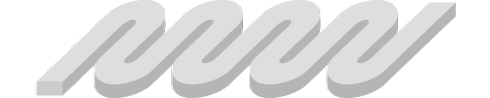

パターン通りに加工されたステンレス箔の完成です。

絶縁素材について

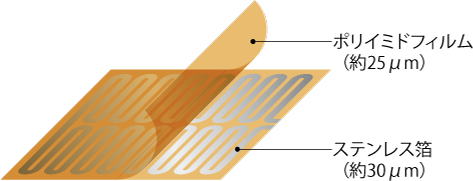

ステンレス箔ヒーターは、導電して発熱するステンレス箔を絶縁素材で被覆することで製品化されます。

絶縁素材の特性によって、用途に応じた性能を発揮させることができます。ここでは、代表的な絶縁素材の特徴を紹介します。

- ポリイミド

-

熱硬化樹脂の中で最も耐熱性に優れた樹脂素材で、ステンレス箔を覆って絶縁し、最高約200℃まで対応できるフィルムヒーターを形成します。ステンレス箔よりもさらに薄い約25μmという驚異的な薄さながら、耐久性、形状自由度が非常に高いフィルムヒーターにすることができます。

ポリイミドは1965年の実用化以来、その優れた熱的、機械的、科学的特性から多方面での利用実績があり、信頼性の高い素材と言えます。

芳香族化合物が直接イミド結合で連結された芳香族ポリイミドを指すことが多い。

芳香族化合物が直接イミド結合で連結された芳香族ポリイミドを指すことが多い。

芳香族ポリイミドは芳香族と芳香族がイミド結合を介した共役構造であり、剛直で強固な分子構造が強い分子間力を持つイミド結合で結ばれているので、熱的、機械的、化学的特性で高分子中最高レベルの特性をもっている。工業的に実用化されたのは1965年、米国のデュポン社がカプトン(商品名)として上市したのが最初であり、現在ではOA機器や基板材料、宇宙材料等、さまざまな分野で利用されている。

なかでもその耐熱性の高さから人工衛星の断熱材「サーマルブランケット」としても使用されていることは、ポリイミドの特性の高さを表している。

- マイカ

-

マイカはマグマが地下深くでゆっくり冷えて生成された鉱物で、電気絶縁性が高く、化学的、熱的に安定しているのが特徴です。

ヒーターの絶縁素材としては1mm以下の薄板が用いられ、ステンレス箔をサンドして圧縮成形されます。優れた耐熱性で最高約300℃まで対応します。加熱効率が高く、高速昇温が可能です。

比較的安価な材料でコストパフォーマンスにも優れています。 マイカは別名「雲母(うんも)」と呼ばれる鉱物で、地殻の構成元素「O、Si、Al、Fe、Ca、Na、Mg等」の溶融したマグマが高い圧力中でゆっくり冷えて結晶化して生成された「深成岩」の一種です。

マイカは別名「雲母(うんも)」と呼ばれる鉱物で、地殻の構成元素「O、Si、Al、Fe、Ca、Na、Mg等」の溶融したマグマが高い圧力中でゆっくり冷えて結晶化して生成された「深成岩」の一種です。

ケイ素(Si)、アルミニウム(Al)、マグネシウム(Mg)、カリウム(K)が主成分です。産業用途に用いられるマイカ鉱石は、インド、中国、カナダ、フィンランド、ブラジルなど多くの国で採掘されますが、マイカの種類、構成成分、純度や結晶の大きさは産地によって異なり、その用途も様々です。

電気絶縁材料として利用されるものはマスコバイトとフロゴパイトの2種類。

マイカ鉱石を粉砕し、和紙を作るのと同じような工程を経て工業用に使用されるマイカ板が作られています。

これからの工業用電気ヒーター

近年の工業用加熱においては、「SDGs(持続可能な開発目標)」「2050年カーボンニュートラル」等、高いレベルの環境性能が求められるようになっています。 ステンレス箔ヒーターは「必要な時に」「必要な箇所だけ」加熱出来る特性があり省エネルギー性に優れています。さらにその薄さから省スペースで様々な機器に組み込むことができる、無限の可能性を持った工業用電気ヒーターです。