解決できる課題・実施効果

DEMAND 01

熱源機器の燃料コストを抑えたい

課題解決までのプロセス

STEP 01

現状診断

遠隔データ集積システム

(ブレスネットⅡ)により、一定期間の運転時間と燃料使用量をこまめに記録。集めた数値を基に確認します。

STEP 02

過大なコストが

発生している箇所の特定

時間帯や機器ごとに数値を比べ、燃費が悪くなっている機器や無駄な運転を行っている機器を発見。原因と改善すべき優先順位を決定します。

STEP 03

最適化の実現

運転の設定を見直し、必要なときだけ動かすスタイルへ変更。さらに省エネ機器を組み合わせ、少ない燃料で動く仕組みをつくります。

STEP 04

効果測定・コスト抑制

改善後もデータを取り続け、改善前と比べたコスト削減率を確認。日々の計測と比較でコスト削減効果を長期間維持するよう努めます。

課題解決のポイント

詳細計測でムダを見える化し改善点を共有

効率的な運転継続で燃料費を短期間で大幅カット

継続的に状況を確認しコスト抑制効果を長く維持

解決実績

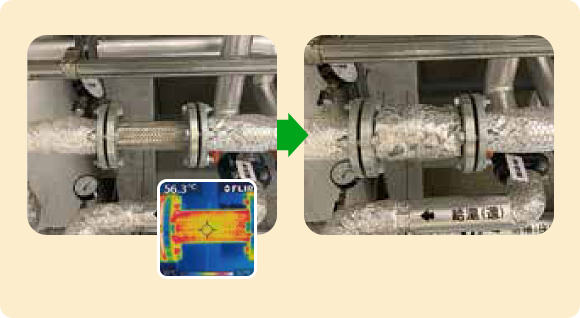

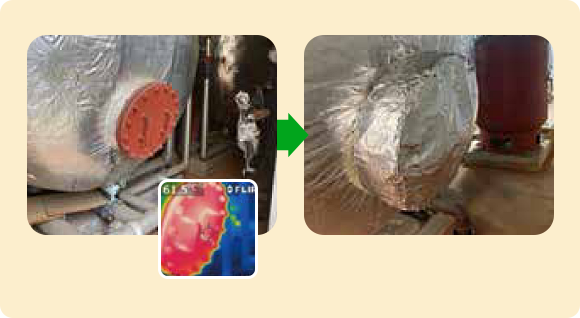

大型温浴施設にて多様な箇所で放熱ロスが見られたため、発生個所の保温施工を実施

配管保温施工を実施

保温施工を実施

負荷削減によるコスト抑制を実現

DEMAND 02

排出するCO₂を削減したい

課題解決までのプロセス

STEP 01

現状診断

一定期間のエネルギー使用量を記録し、機器別のCO₂排出量を計算。その結果から、問題点を把握します。

STEP 02

エネルギーロスが発生

している箇所の特定

各機器を点検し、古い設備や排出量が多い箇所などを抽出。対応の緊急度を整理し、改善すべきポイントを示します。

STEP 03

最適化の実現

運転設定を再設計し、必要な時のみ稼働する仕組みに移行します。運用の最適化やCO₂排出係数の低いエネルギーへの転換などにより排出量の削減を図ります。

STEP 04

効果測定・CO₂削減

改善後もデータを収集し、削減率を測定。再度数値の悪化が見られた場合は、すぐに対応し効果を維持します。

課題解決のポイント

詳細計測で排出量を見える化し改善ポイントを把握

運転設計の見直しや燃焼転換によってCO₂排出量を大幅に低減

改善後もデータ監視と即時対応で削減効果を長期間維持

解決実績

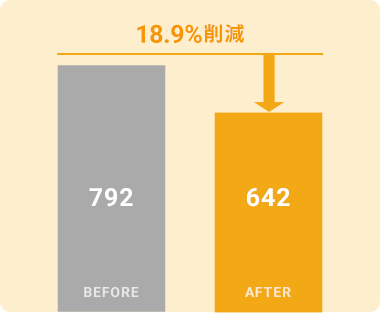

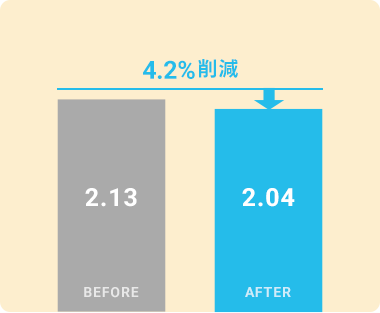

老人福祉施設にてボイラーの主設定ディファレンシャルを変更し、Lo燃焼ガス量をダウン

※ディファレンシャル:制御対象の温度と設定温度の差

ボイラー燃焼量

着火回数

CO₂排出量

対策後の8日間で4.2%のCO₂排出抑制を実現

DEMAND 03

放熱ロスを抑制したい

課題解決までのプロセス

STEP 01

現状診断

設備の稼働データを計測し、現在のロスを詳しく正確に把握し、課題の全体像を整理します。

STEP 02

放熱ロスが発生

している箇所の特定

温度センサーなどで配管・機器を調査し、放熱が多い箇所を正確にピンポイントで特定します。

STEP 03

最適化の実現

設定の見直しや熱源・空調機器の交換など、最適な対策を組み合わせて放熱ロスを最小化する運用を実現します。

STEP 04

効果測定・放熱ロス抑制

改善後も継続監視し、削減した放熱量とエネルギーコストを測定して成果を確認します。

課題解決のポイント

現状を数値化し原因を見える化して課題を確実に把握

熱源・空調機器の交換や運転最適化を組み合わせ、大幅に効率を向上

効果を定期確認し継続的にさらなる改善を実施

解決実績

温浴施設にて、給湯二次循環ポンプが2台常時運転していたため、営業中1台運転に変更

| 条件 | ポンプ2台運転 | ポンプ1台運転 | CO₂排出 削減量(t) |

削減割合 | ||

| 2/2 ~ 2/5 | 2/9 ~ 2/12 | |||||

| 曜日 | 燃焼量(Mcal/d) | 平均気温(℃) | 燃焼量(Mcal/d) | 平均気温(℃) | ||

| 木 | 9,292 | 7.0 | 8,598 | 7.0 | 0.16 | 7.5% |

| 金 | 9,286 | 5.0 | 7,412 | 2.6 | 0.44 | 20.2% |

| 土 | 10,158 | 6.7 | 8,458 | 9.0 | 0.40 | 16.7% |

| 日 | 10,778 | 7.1 | 7,908 | 11.4 | 0.68 | 26.6% |

| 合計 | 39,514 | 6.5 | 32,376 | 7.5 | 1.68 | 18.1% |

放熱ロスが抑えられ、4日間あたり1.68t(18.1%)程度のCO₂排出抑制に成功

DEMAND 04

負荷を抑えて機器の寿命を

延ばしたい

課題解決までのプロセス

STEP 01

現状診断

運転データを詳細に収集し、現在の負荷と劣化度を可視化して課題の全体像を掴みます。

STEP 02

負荷の掛かっている

箇所の特定

熱源機器の解析などの調査を行い、過剰負荷が集中する部位を絞り込み、対応優先度を示します。

STEP 03

最適化の実現

制御設定を見直し摩耗している部品を交換。負荷を均等化して寿命と省エネ効果を大幅に高めます。

STEP 04

効果測定・

機器の寿命延長

改善後も稼働データを継続監視し、負荷低減率と寿命延長効果を確認し、次の改善につなげます。

課題解決のポイント

運転データを数値化し原因を確実に把握

熱源・空調機器の負荷を均等化し摩耗を抑えて機器寿命を大幅に延長

改善効果を常時監視し次の省エネ施策を継続的に実施

解決実績

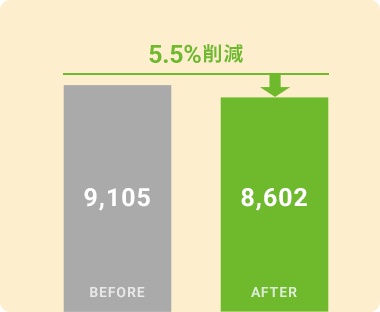

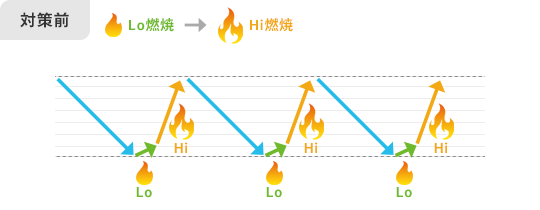

研修施設にてバーナーON/OFFが繰り返されていたため、ボイラーの設定温度を変更し、Hi→Lo→OFF制御へ変更

| 平均着火回数(/日) | 平均負荷(/日) |

| 68回 | 893kW (767,695kcal) |

| 平均着火回数(/日) | 平均負荷(/日) |

| 39回 | 847kW (728,099kcal) |

※対策前後の6日間で比較

着火回数43%削減、ボイラー負荷5%削減に成功

DEMAND 05

熱中症リスクを抑えたい

課題解決までのプロセス

STEP 01

現状診断

作業環境を調べ、温湿度や冷房機器の設置状況を多角的に、現場の施工性も含めて把握し、全体像を捉えます。

STEP 02

機器導入検討

計測データと現場観察の結果から、吹き出し風量、ダクト状況、現地電源容量等を踏まえ導入機器の検討を行います。

STEP 03

機器導入

快適さと省エネを両立する最適な機器導入を行います。

STEP 04

効果測定

導入後にデータを再計測し、温湿度改善の確認を行います。

課題解決のポイント

現状把握とリスク箇所の確認を実施

設備制御と環境改善による快適性と省エネの最適化を実現

改善後のデータ検証及び保守契約により持続的に効果を発揮

解決実績

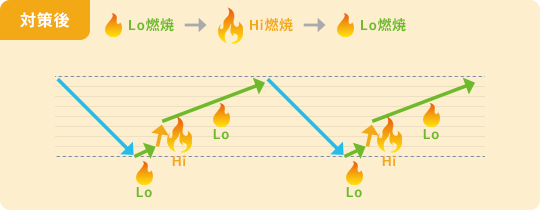

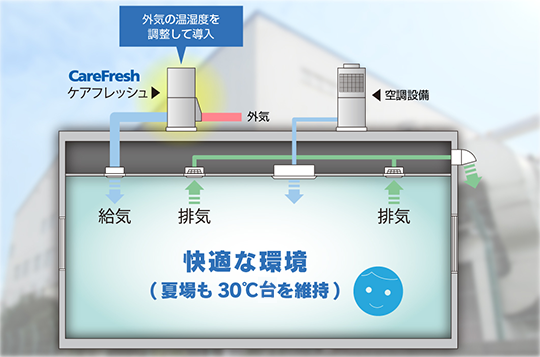

空調設備はあるが外気導入がフィルターのみで一次処理がされていない高温外気を工場内に噴き出していたため、ケアフレッシュを導入した。

フィルターユニット付吸気ユニット

ケアフレッシュ導入

夏場も工場内が40℃以上になることもなく職場環境改善ができた

お問い合わせ

右記よりサービス資料のダウンロードおよびお問い合わせをいただけます。